Un bouchon en plastique industriel est une fermeture fonctionnelle utilisée dans les emballages chimiques et industriels. Il peut être enfilé, encliquetable, ou inviolable, conçu pour sécuriser les conteneurs, organiser la manutention, éviter les déversements pendant le transport, et servir d'élément de masquage lors de processus tels que le revêtement ou l'étiquetage. Différents types de bouchons en plastique sont fabriqués selon des procédés de moulage spécifiques, qui déterminent leur force, précision, et la convivialité.

Dans les rubriques suivantes, nous explorerons les principales méthodes de moulage utilisées dans la production de bouchons en plastique et comment chacune affecte les performances et l'application..

Quel est le processus de moulage dans la fabrication?

Le moulage est une méthode de fabrication qui permet de façonner une matière plastique brute sous une forme prédéfinie à l'aide d'un moule.. Il combine la chaleur, pression, et parfois des réactions chimiques pour rendre le plastique conforme à la cavité du moule. Contrairement au casting, où la matière liquide durcit simplement dans un moule, ou former, qui remodèle mécaniquement la matière, le moulage garantit des dimensions précises, qualité constante, et la capacité de produire des formes complexes.

Le processus de moulage influence également les propriétés mécaniques du bouchon, comme la rigidité, flexibilité, et durabilité. Pour une production en grand volume, les méthodes de moulage qui permettent des cycles rapides et une qualité uniforme sont préférées.

Aperçu des différents types de processus de moulage les plus courants

Bouchon en plastique la fabrication repose sur quatre processus de moulage majeurs: moulage par injection, moulage par compression, moulage par soufflage, et moulage bi-shot ou multi-shot.

- Moulage par injection est le plus courant, adapté aux volumes élevés, applications de précision.

- Moulage par compression fonctionne bien pour les capuchons en matériaux plus épais ou spécialisés.

- Moulage par soufflage est idéal pour les capsules creuses ou les capsules de bouteilles.

- Moulage à deux et multi-shots permet de combiner plusieurs matériaux ou couleurs en une seule pièce.

| Processus de moulage | Description | Principales fonctionnalités | Limites | Niveau de coût | Applications typiques |

| Moulage par injection | Plastique fondu injecté dans un moule en acier sous haute pression. | Haute précision (±0,05mm); temps de cycle rapides; conceptions complexes possibles. | Coût initial élevé du moule; moins adapté aux pièces épaisses/creuses. | Coût d'outillage élevé, faible coût unitaire à grande échelle. | Bouchons à vis, bouchons de bec, bouchons de sécurité pour enfants, fermetures inviolables, bouchons de bouteilles de boissons. |

| Moulage par compression | Plastique pré-mesuré pressé dans une cavité de moule chauffée. | Fort, parties denses; bonne résistance à la chaleur et aux produits chimiques; fonctionne avec des thermodurcissables. | Cycles plus lents; complexité de conception limitée; finition moins lisse. | Outillage modéré, production plus lente. | Bouchons industriels robustes, fermetures de conteneurs d'huile/lubrifiant/solvant. |

| Moulage par soufflage | Tube en plastique chauffé (paraison) gonflé à l'intérieur du moule pour former des formes creuses. | Efficace pour les bouchons creux; peut intégrer des becs/charnières; tolérances ±0,2 mm. | Précision inférieure; force plus faible; limité aux conceptions plus simples. | Coût d’outillage réduit, rentable pour le volume. | Bouchons de bec, fermetures de boissons pour sportifs, bouchons de distribution. |

| Deux coups / Moulage multi-shots | Deux ou plusieurs plastiques injectés séquentiellement dans un moule. | Combine rigide + matériaux souples; multicolore/texture; collage précis. | Coût d'équipement élevé; cycles plus longs; configuration complexe. | Investissement initial très élevé. | Bouchons cosmétiques haut de gamme, fermetures pharmaceutiques avec joints, capuchons multicolores ou soft-grip. |

Moulage par injection

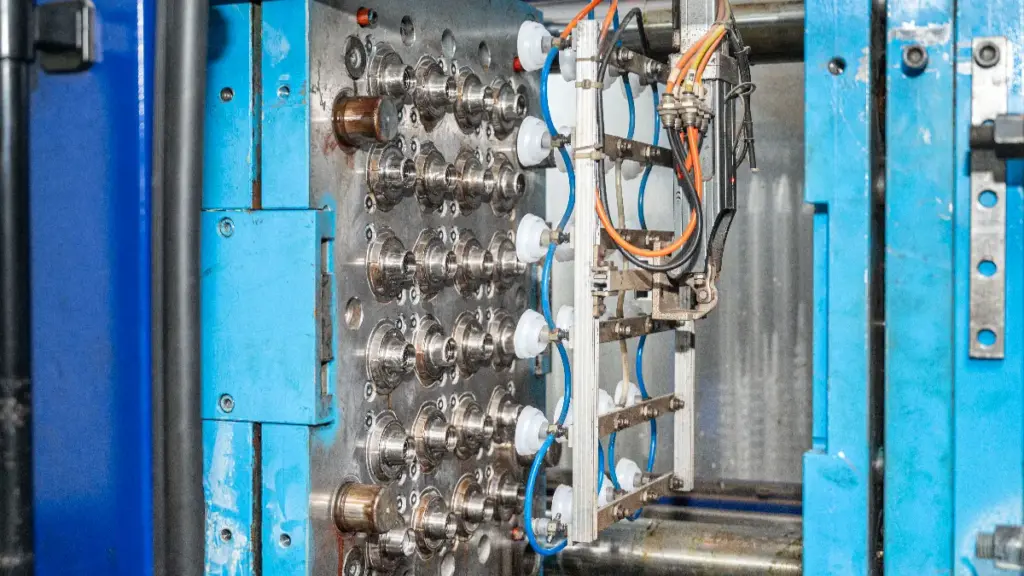

Le moulage par injection est un processus de fabrication précis dans lequel des granulés de plastique sont chauffés jusqu'à ce qu'ils soient fondus et injectés dans un moule en acier sous haute pression.. Le plastique fondu remplit la cavité du moule, prenant la forme exacte du design du capuchon. Une fois refroidi, le moule s'ouvre, et le capuchon fini est éjecté. Ce procédé fonctionne bien avec les thermoplastiques tels que le polypropylène (PP), polyéthylène (PE), et polystyrène (PS), qui offrent de bonnes caractéristiques d'écoulement, durabilité, et résistance à la fissuration. Il est particulièrement adapté à la production en grand volume grâce à des temps de cycle rapides et une qualité constante..

Le moulage par injection est idéal pour produire bouchons à vis, bouchons de bec, bouchons de sécurité pour enfants, fermetures inviolables, et bouchons de bouteilles de boissons standard. La méthode permet à des éléments détaillés tels que les nervures internes d'augmenter la résistance structurelle sans ajouter de matériau supplémentaire.. Les tolérances peuvent être aussi strictes que ±0,05 mm, garantir que les bouchons s'adaptent avec précision aux bouteilles et fonctionnent de manière fiable dans les applications de scellage.

| Avantages | Inconvénients |

| Haute précision et tolérances serrées (±0,05mm) | Coût initial élevé du moule ($5,000–50 000$) |

| Production rapide adaptée aux grands volumes | Moins adapté aux bouchons très épais ou creux |

| Capacité à produire des conceptions complexes et des fonctionnalités détaillées | Nécessite un contrôle minutieux des matériaux et de la température |

| Qualité et répétabilité constantes | Flexibilité limitée pour les conceptions multi-matériaux ou couleurs |

Moulage par compression

Le moulage par compression consiste à placer une quantité pré-mesurée de plastique dans un espace ouvert., cavité de moule chauffée. Le moule est ensuite fermé, et la pression force le plastique à se conformer à la forme de la cavité. Après refroidissement, le bouchon est retiré. Cette méthode fonctionne particulièrement bien avec les plastiques thermodurcis comme le phénolique ou la mélamine., difficiles à traiter par moulage par injection.

Le moulage par compression est idéal pour produire des, bouchons robustes pour conteneurs industriels et chimiques, comme l'huile, lubrifiant, et fermetures de bouteilles de solvant, où durabilité et résistance à la chaleur, produits chimiques, et l'impact sont essentiels. Les tolérances sont généralement d'environ ±0,1 mm, légèrement plus grand que le moulage par injection mais suffisant pour un usage industriel. Il est également compatible avec les modèles de capuchons plus simples qui ne nécessitent pas de filetages très détaillés ni de logos complexes..

| Avantages | Inconvénients |

| Produit épais, fort, et des bouchons durables | Temps de cycle plus lents que le moulage par injection |

| Convient aux plastiques thermodurcis et aux applications à haute température | Complexité de conception et détails de surface limités |

| Excellente résistance chimique et thermique | Des volumes de production en baisse |

| Performances fiables pour les applications industrielles | Nécessite une mesure et un pressage précis du matériau |

Moulage par soufflage

Le moulage par soufflage est un processus de fabrication dans lequel du plastique chauffé est gonflé d'air à l'intérieur d'une cavité de moule pour former des formes creuses.. Le processus commence par une paraison ou une préforme (un tube de plastique chauffé) étant placé dans le moule. De l'air comprimé est ensuite introduit, étendre le plastique contre les parois du moule pour créer la forme souhaitée. Une fois refroidi, le moule s'ouvre, et le produit fini est retiré. Cette technique fonctionne particulièrement bien avec le polyéthylène (PE) et polyéthylène téréphtalate (ANIMAL DE COMPAGNIE).

Le moulage par soufflage est principalement utilisé pour fabriquer des objets en plastique creux tels que des bouteilles., pots, et conteneurs, y compris les bouchons avec becs intégrés ou fermetures à charnières. Bien que le processus permette des conceptions fonctionnelles, c'est moins précis que le moulage par injection. Les tolérances typiques sont d'environ ±0,2 mm, ce qui est suffisant pour les bouchons non filetés ou les dispositifs de distribution simples mais moins adapté aux fermetures de haute précision.

| Avantages | Inconvénients |

| Efficace pour les conceptions de bouchons creux ou légers | Précision inférieure par rapport au moulage par injection |

| Économique pour les grandes bouteilles et contenants | Limité aux géométries de capuchon plus simples |

| Coût d'outillage relativement faible | Les détails de surface et les filetages sont moins précis |

| Peut produire des becs intégrés ou des pièces articulées | Résistance structurelle plus faible que le moulage par injection/compression |

Moulage à deux et multi-shots

Deux coups (ou multi-shot) le moulage est un processus avancé dans lequel deux ou plusieurs plastiques différents sont injectés dans le même moule en étapes séquentielles, création d'une seule pièce intégrée. Cette méthode permet la combinaison de différentes couleurs, textures, ou propriétés matérielles dans un seul capuchon. Par exemple, un corps rigide en polypropylène peut être moulé avec un élastomère thermoplastique souple (TPE) doublure pour améliorer l'adhérence et l'étanchéité.

Cette technique est couramment utilisée dans les emballages haut de gamme, médicaments, et produits de soins personnels où la fonctionnalité et l'attrait visuel sont importants. Casquettes avec poignées soft-touch, marque multicolore, ou les joints intégrés sont souvent fabriqués par moulage en deux temps. Les tolérances sont généralement similaires à celles du moulage par injection standard, environ ±0,05–0,08 mm, garantissant des performances d'étanchéité fiables tout en permettant des conceptions complexes.

| Avantages | Inconvénients |

| Permet des conceptions multi-matériaux et multicolores | Coûts de moule et d’équipement plus élevés |

| Permet des joints intégrés, poignées, et effets décoratifs | Processus plus complexe et temps de cycle plus longs |

| Haute précision et forte liaison matérielle | Nécessite des machines avancées et une opération qualifiée |

| Améliore à la fois la fonction et l’esthétique en une seule étape | Moins rentable pour la production à faible volume |

Applications des bouchons en plastique À travers Différent Secteurs

Le processus de moulage détermine la conception et les propriétés du capuchon, qui à leur tour définissent son utilisation. Différents types de bouchons en plastique remplissent des rôles distincts selon les industries.

Emballage de consommation

- Bouchons à vis – Commun dans les emballages de boissons (eau en bouteille, boissons gazeuses, jus) où un filetage précis garantit une étanchéité et une fraîcheur.

- Fermetures inviolables – Largement appliqué dans les emballages alimentaires et pharmaceutiques, assurer la sécurité des consommateurs et le respect des normes réglementaires.

- Casquettes à l'épreuve des enfants – Indispensable dans le secteur pharmaceutique, prévenir l'ingestion accidentelle de médicaments.

- Capuchons rabattables et à disque – Populaire dans les soins personnels et les cosmétiques (shampooings, lotions, crèmes), offrant commodité et distribution contrôlée.

- Bouchons de distribution et composants de pompe – Trouvé dans les cosmétiques, soins de santé, et produits ménagers, permettant un dosage précis et améliorant l’expérience utilisateur.

Emballage industriel

- Bouchons de bec verseur et fermetures verseuses – Utilisé dans jeproduits chimiques industriels et produits de nettoyage ménagers tels que les huiles, lubrifiants, et les détergents, où la durabilité et la facilité de versement sont importantes.

- Bouchons et bouchons d'étanchéité industriels – Appliqué en solvant, additif pour carburant, et conteneurs de lubrifiant, conçu pour résister à l’exposition chimique et aux contraintes mécaniques.

- Bouchons filetés robustes – Convient aux produits chimiques agricoles et aux matériaux de construction, assurer une étanchéité sûre dans des conditions de manutention et de transport difficiles.

Choisissez les solutions de bouchons adaptées à vos besoins d'emballage

Fondée en 2015, FU DIX est devenu un partenaire de confiance dans la fabrication de casquettes. Nous offrons plus de 1,000 options de moules et fournir des services de moulage de première classe conçus pour optimiser la productivité et fournir des solutions d'emballage adaptées aux besoins de votre entreprise.

Notre expertise couvre:

- Moules à canaux chauds pour des performances stables et une réduction des déchets de matériaux

- Solutions de moules à grande cavité pour parvenir à une efficacité, production à grande échelle

- Fabrication de moules sur mesure pour créer des casquettes qui répondent à des exigences fonctionnelles et de conception uniques

Contactez FU TEN dès aujourd'hui pour discuter de votre projet et découvrir la solution de bouchon adaptée à vos besoins d'emballage.