Uma tampa plástica industrial é um fechamento funcional usado em embalagens químicas e industriais. Pode ser rosqueado, encaixe, ou inviolável, projetado para proteger contêineres, organizar o manuseio, evitar derramamento durante o transporte, e servir como elemento de mascaramento durante processos como revestimento ou rotulagem. Diferentes tipos de tampas plásticas são fabricados usando processos de moldagem específicos, que determinam sua força, precisão, e usabilidade.

Nas seções seguintes, exploraremos os principais métodos de moldagem usados na produção de tampas plásticas e como cada um afeta o desempenho e a aplicação.

Qual é o processo de moldagem na fabricação?

A moldagem é um método de fabricação que molda o material plástico bruto em uma forma predefinida usando um molde. Combina calor, pressão, e às vezes reações químicas para fazer com que o plástico se adapte à cavidade do molde. Ao contrário do elenco, onde o material líquido simplesmente endurece em um molde, ou formando, que remodela o material mecanicamente, moldagem garante dimensões precisas, qualidade consistente, e a capacidade de produzir formas complexas.

O processo de moldagem também influencia as propriedades mecânicas da tampa, como rigidez, flexibilidade, e durabilidade. Para produção de alto volume, métodos de moldagem que permitem ciclos rápidos e qualidade uniforme são preferidos.

Visão geral dos diferentes tipos mais comuns de processo de moldagem

Tampa de plástico a fabricação depende de quatro processos principais de moldagem: moldagem por injeção, moldagem por compressão, moldagem por sopro, e moldagem de dois ou múltiplos disparos.

- Moldagem por injeção é o mais comum, adequado para alto volume, aplicações de precisão.

- Moldagem por compressão funciona bem para tampas de materiais mais espessos ou especializados.

- Moldagem por sopro é ideal para tampas ocas ou de garrafa.

- Moldagem de duas e múltiplas injeções permite combinar vários materiais ou cores em uma única peça.

| Processo de Moldagem | Descrição | Principais recursos | Limitações | Nível de custo | Aplicações Típicas |

| Moldagem por injeção | Plástico fundido injetado em molde de aço sob alta pressão. | Alta precisão (±0,05 mm); tempos de ciclo rápidos; projetos complexos possíveis. | Alto custo inicial do molde; menos adequado para peças grossas/ocas. | Alto custo de ferramentas, baixo custo por unidade em escala. | Tampas de rosca, tampas de bico, bonés resistentes a crianças, fechamentos invioláveis, tampas de garrafas de bebidas. |

| Moldagem por compressão | Plástico pré-medido prensado em cavidade de molde aquecida. | Forte, partes densas; boa resistência térmica e química; funciona com termofixos. | Ciclos mais lentos; complexidade de design limitada; acabamento menos liso. | Ferramentas moderadas, produção mais lenta. | Tampas industriais para serviços pesados, tampas de recipientes de óleo/lubrificante/solvente. |

| Moldagem por sopro | Tubo de plástico aquecido (paróquia) inflado dentro do molde para formar formas ocas. | Eficiente para tampas ocas; pode integrar bicos/dobradiças; tolerâncias ±0,2 mm. | Menor precisão; força mais fraca; limitado a designs mais simples. | Menor custo de ferramentas, econômico para volume. | Tampas de bico, tampas para bebidas esportivas, tampas dispensadoras. |

| Dois tiros / Moldagem Multi-Shot | Dois ou mais plásticos injetados sequencialmente em um molde. | Combina rígido + materiais macios; multicolorido/textura; colagem precisa. | Alto custo do equipamento; ciclos mais longos; configuração complexa. | Investimento inicial muito alto. | Tampas cosméticas premium, fechamentos farmacêuticos com selos, tampas multicoloridas ou softgrip. |

Moldagem por injeção

A moldagem por injeção é um processo de fabricação preciso no qual pellets de plástico são aquecidos até derreterem e injetados em um molde de aço sob alta pressão.. O plástico derretido preenche a cavidade do molde, tomando a forma exata do design da tampa. Depois de resfriado, o molde abre, e a tampa acabada é ejetada. Este processo funciona bem com termoplásticos como o polipropileno (PP), polietileno (Educação Física), e poliestireno (PS), que oferecem boas características de fluxo, durabilidade, e resistência a rachaduras. É particularmente adequado para produção de alto volume devido aos tempos de ciclo rápidos e qualidade consistente.

A moldagem por injeção é ideal para produzir tampas de rosca, tampas de bico, bonés resistentes a crianças, fechamentos invioláveis, e tampas de garrafas de bebidas padrão. O método permite que recursos detalhados, como nervuras internas, aumentem a resistência estrutural sem adicionar material extra. As tolerâncias podem ser tão restritas quanto ±0,05 mm, garantindo que as tampas se ajustem às garrafas com precisão e tenham um desempenho confiável em aplicações de vedação.

| Vantagens | Desvantagens |

| Alta precisão e tolerâncias restritas (±0,05 mm) | Alto custo inicial do molde ($5,000–US$ 50.000) |

| Produção rápida adequada para tiragens de alto volume | Menos adequado para tampas muito grossas ou ocas |

| Capacidade de produzir projetos complexos e recursos detalhados | Requer controle cuidadoso de material e temperatura |

| Qualidade consistente e repetibilidade | Flexibilidade limitada para designs multimateriais ou coloridos |

Moldagem por compressão

A moldagem por compressão envolve colocar uma quantidade pré-medida de plástico em um recipiente aberto., cavidade de molde aquecida. O molde é então fechado, e a pressão força o plástico a se adaptar ao formato da cavidade. Depois de esfriar, a tampa é removida. Este método funciona particularmente bem com plásticos termofixos como fenólicos ou melamínicos, que são difíceis de processar usando moldagem por injeção.

A moldagem por compressão é ideal para produzir espessuras, tampas resistentes para recipientes industriais e químicos, como o petróleo, lubrificante, e tampas de frascos de solvente, onde durabilidade e resistência ao calor, produtos químicos, e impacto são essenciais. As tolerâncias são normalmente em torno de ±0,1 mm, ligeiramente maior que a moldagem por injeção, mas suficiente para uso industrial. Também é compatível com designs de bonés mais simples que não exigem linhas altamente detalhadas ou logotipos complexos.

| Vantagens | Desvantagens |

| Produz grosso, forte, e tampas duráveis | Tempos de ciclo mais lentos do que moldagem por injeção |

| Adequado para plásticos termofixos e aplicações de alta temperatura | Complexidade de design e detalhes de superfície limitados |

| Excelente resistência química e térmica | Volumes de produção mais baixos |

| Desempenho confiável para aplicações industriais | Requer medição e prensagem precisas do material |

Moldagem por sopro

A moldagem por sopro é um processo de fabricação no qual o plástico aquecido é inflado com ar dentro de uma cavidade do molde para formar formas ocas.. O processo começa com um parison ou pré-forma (um tubo aquecido de plástico) sendo colocado no molde. O ar comprimido é então introduzido, expandindo o plástico contra as paredes do molde para criar a forma desejada. Depois de resfriado, o molde abre, e o produto acabado é removido. Esta técnica funciona especialmente bem com polietileno (Educação Física) e tereftalato de polietileno (BICHO DE ESTIMAÇÃO).

A moldagem por sopro é usada principalmente para a fabricação de itens plásticos ocos, como garrafas., potes, e recipientes, incluindo tampas com bicos integrados ou fechos articulados. Embora o processo permita designs funcionais, é menos preciso que a moldagem por injeção. As tolerâncias típicas são em torno de ±0,2 mm, o que é suficiente para tampas sem rosca ou recursos de distribuição simples, mas menos adequado para fechamentos de alta precisão.

| Vantagens | Desvantagens |

| Eficiente para designs de tampas ocas ou leves | Menor precisão em comparação com moldagem por injeção |

| Econômico para garrafas e recipientes grandes | Limitado a geometrias de tampa mais simples |

| Custo de ferramentas relativamente baixo | Detalhes de superfície e roscas são menos precisos |

| Pode produzir bicos integrados ou peças articuladas | Resistência estrutural mais fraca do que moldagem por injeção/compressão |

Moldagem de duas e múltiplas injeções

Dois tiros (ou multi-shot) moldagem é um processo avançado no qual dois ou mais plásticos diferentes são injetados no mesmo molde em etapas sequenciais, criando uma única parte integrada. Este método permite a combinação de diferentes cores, texturas, ou propriedades do material em uma tampa. Por exemplo, um corpo rígido de polipropileno pode ser moldado junto com um elastômero termoplástico macio (TPE) forro para melhorar a aderência e vedação.

Esta técnica é comumente usada em embalagens premium, produtos farmacêuticos, e produtos de cuidados pessoais onde a funcionalidade e o apelo visual são importantes. Bonés com alças de toque suave, marca multicolorida, ou vedações embutidas geralmente são feitas usando moldagem de dois disparos. As tolerâncias são normalmente semelhantes às da moldagem por injeção padrão, cerca de ±0,05–0,08 mm, garantindo desempenho de vedação confiável e permitindo projetos complexos.

| Vantagens | Desvantagens |

| Permite designs multimateriais e multicoloridos | Custos mais elevados de moldes e equipamentos |

| Permite vedações integradas, punhos, e efeitos decorativos | Processo mais complexo e tempos de ciclo mais longos |

| Alta precisão e forte ligação de materiais | Requer maquinário avançado e operação qualificada |

| Melhora a função e a estética em uma única etapa | Menos custo-benefício para produção de baixo volume |

Aplicações de tampas plásticas Entre Diferente Indústrias

O processo de moldagem determina o design e as propriedades da tampa, que por sua vez definem seu uso. Diferentes tipos de tampas plásticas desempenham funções distintas em todos os setores.

Embalagem de consumo

- Tampas de rosca – Comum em embalagens de bebidas (água engarrafada, bebidas carbonatadas, sucos) onde o rosqueamento preciso garante vedação hermética e frescor.

- Fechamentos invioláveis – Amplamente aplicado em embalagens alimentícias e farmacêuticas, proporcionando segurança ao consumidor e conformidade com padrões regulatórios.

- Bonés resistentes a crianças – Essencial no setor farmacêutico, prevenção da ingestão acidental de medicamentos.

- Tampas flip-top e disc-top – Popular em cuidados pessoais e cosméticos (xampus, loções, cremes), oferecendo conveniência e distribuição controlada.

- Tampas de distribuição e componentes da bomba – Encontrado em cosméticos, assistência médica, e produtos domésticos, permitindo dosagem precisa e melhorando a experiência do usuário.

Embalagens Industriais

- Tampas de bico e fechos de vazamento – Usado em euprodutos químicos industriais e agentes de limpeza doméstica, como óleos, lubrificantes, e detergentes, onde durabilidade e facilidade de vazamento são importantes.

- Tampas e tampões de vedação industrial – Aplicado em solvente, aditivo de combustível, e recipientes de lubrificante, projetado para suportar exposição química e estresse mecânico.

- Tampas roscadas para serviços pesados – Adequado para produtos químicos agrícolas e materiais de construção, garantindo vedação segura sob condições inadequadas de manuseio e transporte.

Escolha as soluções de tampas certas para suas necessidades de embalagem

Fundado em 2015, FU DEZ tornou-se um parceiro confiável na fabricação de bonés. Oferecemos mais do que 1,000 opções de moldes e fornecer serviços de moldagem de primeira classe projetados para otimizar a produtividade e fornecer soluções de embalagem adaptadas às necessidades do seu negócio.

Nossa experiência abrange:

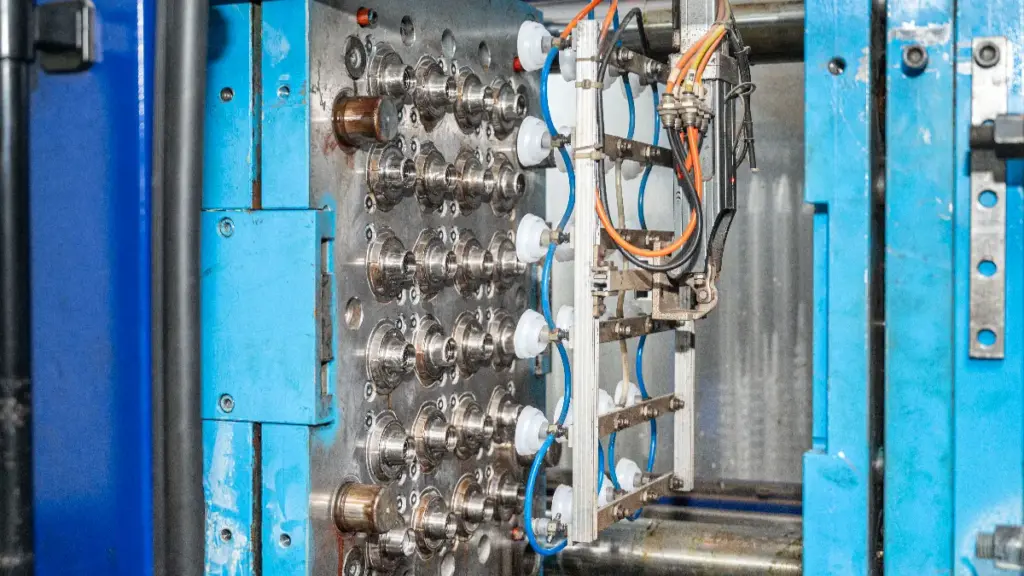

- Moldes de câmara quente para desempenho estável e redução de desperdício de material

- Soluções de moldes de alta cavidade para alcançar eficiência, produção em grande escala

- Fabricação de moldes personalizados para criar tampas que atendam aos requisitos funcionais e de design exclusivos

Entre em contato com a FU TEN hoje para discutir seu projeto e descobrir a solução de tampa certa, adaptada às suas necessidades de embalagem.