Спрос на промышленные пластиковые колпачки неуклонно растет, поскольку промышленность уделяет приоритетное внимание безопасности., долговечность, и соответствие нормативным требованиям. В таких секторах, как хранение химикатов, топливные бочки, и промышленные смазки, надежные крышки необходимы для предотвращения утечек и сохранения целостности продукта.. В этой статье рассматриваются материалы, производственный процесс, и стандарты качества, лежащие в основе высокопроизводительных пластиковых колпачков.

Какие материалы используются для изготовления пластиковых колпачков?

Выбор правильного материала является ключом к обеспечению прочности пластиковой крышки., долговечность, и химическая стойкость. Различные материалы подходят для различных промышленных применений., и добавки могут еще больше повысить производительность. Вот подробный обзор:

Основные материалы

- Полиэтилен высокой плотности (ДПНЭ): HDPE – наиболее часто используемый материал для промышленных колпачков.. Обеспечивает высокую жесткость, отличная химическая стойкость, и выдерживает температуру от -40°C до 120°C.. Идеально подходит для топливных бочек., химические бочки, и другие крупногабаритные контейнеры.

- Полипропилен (ПП): ПП обеспечивает более высокую гибкость и термостойкость., выдерживает температуру до 140°C. Часто используется для процессов горячего заполнения., Среды, подверженные воздействию УФ-излучения, и приложения, требующие слегка эластичных колпачков.

Другие типы пластика

- полиэтилен (ЧП, в том числе ПВД): Гибкий и легкий, подходит для небольших контейнеров или крышек с более низкими требованиями к давлению.

- Поливинилхлорид (ПВХ): Жесткий, химически стойкий, но менее жаростойкий. Обычно используется в лабораторных флаконах или невысокотемпературных промышленных крышках..

- Акрилонитрил-бутадиен-стирол (АБС): Сильная ударопрочность, иногда используется для высокопрочных колпачков, но менее химическая стойкость, чем ПЭВП или ПП..

- Поликарбонат (ПК): Прозрачный и ударопрочный, преимущественно для смотровых окон или специализированных колпаков.

- Полиамид (Пенсильвания, Нейлон) и полиоксиметилен (ПОМ): Высокая прочность и износостойкость, подходит для винтовых или механически требовательных крышек, обычно в пользовательских приложениях.

Общие добавки

- УФ-стабилизаторы: Защищайте от солнечного света и предотвращайте ломкость.

- Антистатические агенты: Уменьшите накопление статического электричества для легковоспламеняющихся или чувствительных жидкостей..

- мастербатч: Добавляется в точных количествах для достижения желаемого цвета при сохранении физических свойств пластика., подходит для идентификации бренда или партии.

- Усилители химической устойчивости: Улучшите производительность с помощью агрессивных химикатов.

Вот сводная таблица для вашего быстрого ознакомления.:

| Тип пластика | Ключевые функции | Типичные применения / Промышленное использование |

| ПНД (Полиэтилен высокой плотности) | Высокая жесткость, отличная химическая стойкость, диапазон температур от -40°C до 120°C | Топливные бочки, химические бочки, смазочные материалы, сверхмощные промышленные контейнеры |

| ПП (Полипропилен) | Гибкий, хорошая термостойкость до 140°C, устойчивый к ультрафиолетовому излучению | Контейнеры горячего наполнения, хранение на открытом воздухе, химические бочки, требующие эластичности |

| ЧП (полиэтилен, в том числе ПВД) | Легкий, гибкий, более низкая жесткость | Маленькие контейнеры, колпачки низкого давления, промышленные колпаки для нетяжелых условий эксплуатации |

| ПВХ (Поливинилхлорид) | Жесткий, химически стойкий, менее жаростойкий | Лабораторные бутылки, невысокотемпературные промышленные колпаки |

| АБС (Акрилонитрил-бутадиен-стирол) | Высокая ударопрочность, умеренная химическая стойкость | Высокопрочные колпачки для промышленного использования., пользовательские приложения |

| ПК (Поликарбонат) | Прозрачный, ударопрочный | Смотровые шапочки, специализированные кепки, требующие видимости |

| Пенсильвания (Полиамид, Нейлон) | Высокая прочность, износостойкий | Крышки винтовые, механически требовательные приложения |

| ПОМ (Полиоксиметилен) | Высокая прочность, низкое трение, износостойкий | Прецизионные механические колпачки, индивидуальное промышленное применение |

Как изготавливаются пластиковые колпачки: Пошаговый процесс изготовления

Производство высококачественных промышленные пластиковые колпачки требует точности, последовательность, и сочетание современных материалов и оборудования. Вот пошаговая разбивка:

1. Подготовка материала

Высококачественное сырье является основой прочных промышленных пластиковых колпачков.. В основном мы используем чистый полиэтилен, поставляемый Sinopec., который безопасен для пищевых продуктов и обеспечивает постоянную химическую стойкость, сила, и герметичность. Перед формовкой, гранулы смешиваются с маточной смесью для достижения желаемого цвета и могут включать УФ-стабилизаторы., антистатические агенты, или антивозрастные добавки в зависимости от применения. Правильная сушка гарантирует минимизацию влажности., предотвращение пустот или слабых мест во время формования, и подготовка материала для точной заливки в формы.

2. Процесс формования

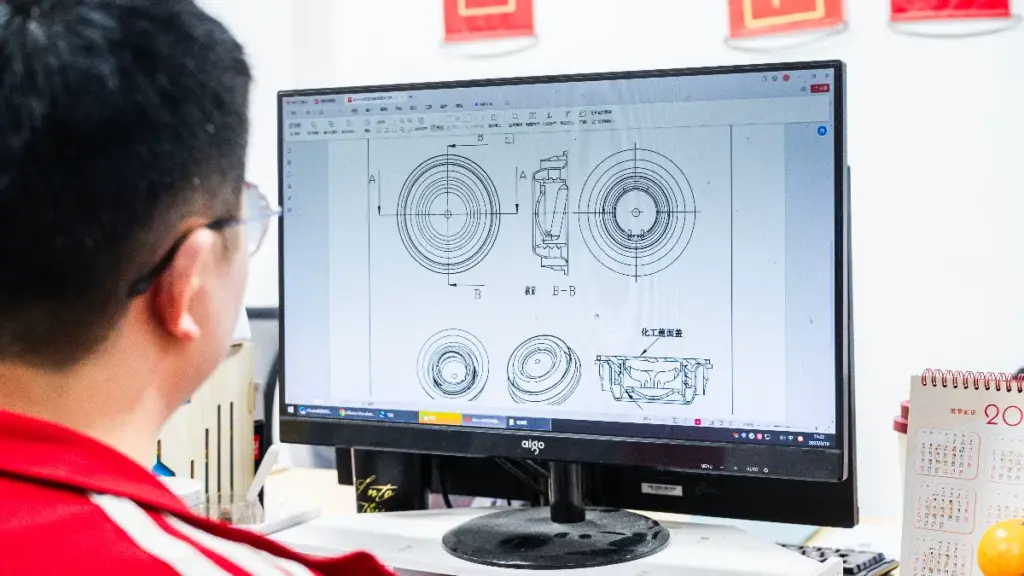

Процесс формования является наиболее важным этапом в производстве промышленных пластиковых колпачков., поскольку он определяет форму кепки, точность резьбы, герметичность, и общая долговечность. На наших производственных линиях используются термопластавтоматы Haitian и передовая технология горячеканальных форм., обеспечение точного контроля температуры, стабильный поток, и стабильное качество каждой партии. В включено, в основном мы используем литье под давлением и выдувное формование, вот разбивка:

Литье под давлением

Литье под давлением — наиболее распространенный и точный метод производства промышленных пластиковых колпачков.. Основное внимание уделяется точности заполнения формы., точность резьбы, и качество поверхности, что делает его идеальным для крышек, используемых на топливных бочках, контейнеры для смазки, и химические бочки.

Обзор процесса:

- Кормление & плавление: Пластиковые гранулы обычно плавятся до 180–250°С..

- Инъекция: Расплавленный пластик впрыскивается под давлением в системе 80–140 бар. (с максимальным давлением около 200–230 МПа.) в полость формы.

- Наполнение: Технология горячеканальных систем обеспечивает равномерный поток материала, формирование точной резьбы и уплотнительных поверхностей.

- Охлаждение: Температуру пресс-формы поддерживают в пределах 20–60°C для контроля усадки и поддержания точности размеров..

- выброс: Каждый цикл длится около 20–35 секунд на полость., после чего готовые колпачки автоматически выбрасываются на проверку.

Выдувное формование

Выдувное формование используется для изготовления более крупных или полых крышек., где равномерная толщина стенки, расширение заготовки, и контроль охлаждения являются ключевыми факторами. Он подходит для продуктов, требующих легких, но прочных крышек для больших контейнеров или специализированных крышек..

Обзор процесса:

- Парисон Экструзия: Расплавленный сырой пластик выдавливается в полую трубку, называемую паризон при температуре 170–220°C, в зависимости от типа смолы и требований к толщине стенок.

- Зажим пресс-формы: Заготовка заключена между двумя половинками формы из прецизионной стали., обеспечение выравнивания и равномерного охлаждения.

- Инфляция: Сжатый воздух давлением 5–10 бар надувает заготовку., равномерно прижимая его к поверхности формы, чтобы сформировать окончательную форму крышки.

- Охлаждение: Контролируемое охлаждение формы при температуре 15–40°C обеспечивает сбалансированную толщину стенок и предотвращает деформацию..

- выброс: Как только пластик застынет, форма открывается, и сформированная крышка выбрасывается и обрезается перед проверкой.

С нашим ассортиментом форм, включая 64, 48, 32, 16, 8, и 4 полости, мы можем гибко обрабатывать как крупные, так и небольшие производственные партии. Связаться с нами чтобы узнать, как мы можем предложить вам комплексные решения, соответствующие вашим промышленным требованиям.

3. Обрезка и инспекция

После формования, лишний материал, или прошить, удаляется с помощью автоматических торцовочных машин или ручной отделки. Каждая крышка проверяется на наличие дефектов поверхности., трещины, и точность размеров, включая целостность резьбы и посадку. Это гарантирует соответствие колпачков жестким допускам., предотвращение утечек и поддержание надежной герметизации в промышленных условиях..

4. Установка прокладки

Многие промышленные колпачки имеют прокладку., обычно изготавливается из резины или пенопласта EPE, для улучшения герметизации. Прокладки вставляются вручную или с помощью автоматизированного оборудования., обеспечение правильного выравнивания и устранение складок. Первоначальные испытания на герметичность подтверждают эффективность прокладки., критично для контейнеров с химикатами или топливом, где надежная герметизация обязательна..

5. Настройка

Кепки могут быть выполнены в разных цветах, логотипы, номера партий, или символы безопасности. Мы используем трафаретную печать, горячая штамповка, теплопередача, или лазерное кодирование в зависимости от требований к долговечности и читаемости.

6. Гарантия качества

Каждая партия проходит строгие испытания, включая испытания давлением и герметичностью, оценка химической стойкости, испытания на падение, и проверка посадки резьбы. Эти шаги проверяют, что крышки сохраняют производительность во время хранения., транспорт, и использовать, предоставление промышленным клиентам надежного, высококачественная продукция.

7. Упаковка и доставка

Утвержденные крышки сортируются и упаковываются в полиэтиленовые пакеты или термоусадочную пленку и помещаются в картонные коробки с маркировкой с указанием даты производства и номера партии.. Такой системный подход обеспечивает бесперебойную доставку., точное управление запасами, и отслеживаемость для клиентов.

Контроль качества и стандарты безопасности при производстве пластиковых крышек

Промышленные пластиковые колпачки должны соответствовать строгим требованиям качества и безопасности, чтобы обеспечить целостность уплотнения и надежность материала..

- Точность размеров: Характеристики резьбы и уплотнения сохраняются в пределах ±0,2 мм..

- Тестирование материалов: Материалы HDPE и PP проходят испытания на прочность на разрыв. (ПНД 28–35 МПа, ПП 30–40 МПа), ударопрочность, и химическая стабильность.

- Тесты производительности: Крутящий момент, уронить (1–2 м), и испытания под давлением подтверждают прочность при промышленном использовании.

- Сертификаты продукции: В зависимости от применения, колпачки могут соответствовать требованиям FDA, АСТМ, И/ПОЛУЧИЛ, или стандарты испытаний SGS на безопасность пищевых продуктов, транспорт, и соблюдение экологических требований.

Как правильно выбрать производителя пластиковых крышек?

Работаем с правами производитель пластиковых крышек гарантирует, что ваши контейнеры надежно запечатаны, соблюдать правила, и оправдать ожидания ваших конечных пользователей. Вот ключевые факторы, которые следует учитывать:

- Опыт и экспертиза: Производитель с многолетним опытом производства крышек для топлива., химический, или промышленные барабаны будут обладать знаниями для решения сложных задач.

- Производственная мощность: Крупным клиентам нужен поставщик, который сможет поддерживать стабильный объем производства.. Например, завод с многоместными формами и автоматизированными линиями впрыска может производить десятки тысяч крышек в день.

- Параметры настройки: Промышленные приложения часто требуют особых функций, таких как пломбы с защитой от несанкционированного доступа., конструкции с защитой от детей, или термостойкие колпачки. Производитель должен иметь возможность индивидуального дизайна, сохраняя при этом качество..

- Последовательность и гарантия качества: Производитель должен иметь надежную систему контроля качества, включающую проверку размеров., испытания материалов, и оценки эффективности. Производители с ISO 9001 сертифицированные демонстрируют свою приверженность поддержанию стабильного качества продукции и соблюдению спецификаций клиентов..

- Общение и поддержка: Своевременная связь, технические консультации, и послепродажная поддержка имеют важное значение. Производитель, предоставляющий подробные рекомендации по выбору и обслуживанию крышек, демонстрирует профессионализм и надежность..

Партнер с Futen по производству высококачественных промышленных пластиковых колпачков

Основан в 2015, Футэн закончился 15 многолетний опыт поставок пластиковых крышек премиум-класса и металлические затворы. Наше предприятие вкладывает значительные средства в производство, с использованием ведущих в отрасли гаитянских литьевых машин и передовой технологии горячеканальных систем.. Благодаря полной автоматизации и высокоэффективным процессам, мы производим до 280 миллионов закрытий ежегодно. Вся наша продукция сертифицирована SGS, что обеспечивает стабильное качество и надежность промышленных контейнеров.. Если вы производите промышленные барабаны, топливные канистры, или флаконы со смазкой и ищете качественные крышки., Futen может предоставить необходимые вам решения.

Свяжитесь сегодня чтобы обсудить ваш следующий заказ и обеспечить качественные крышки для вашего бизнеса.

Часто задаваемые вопросы

1 квартал: Можно ли использовать переработанные материалы для промышленных крышек?

А1: Хотя можно использовать переработанный полиэтилен высокой плотности или полипропилен., для промышленного применения предпочтительны первичные материалы, чтобы обеспечить максимальную прочность., химическая стойкость, и герметичность. Переработанные материалы могут снизить прочность на разрыв до 20%, что может повлиять на надежность цоколя.

2 квартал: Сколько времени занимает изготовление партии кепок?

А2: Время цикла варьируется в зависимости от размера и материала крышки.. Стандартная крышка из полиэтилена высокой плотности диаметром 55 мм может иметь время цикла 15–20 секунд., в то время как крышка диаметром 100 мм может занять 30–40 секунд.. Время охлаждения и обрезки включено в эти циклы..

Q3: Какие факторы влияют на производительность лимита?

А3: Выбор материала, точность резьбы, дизайн пресс-формы, и контроль качества — все это влияет на производительность. Неправильное охлаждение, неудачный выбор материала, или неточная резьба может привести к утечкам или преждевременному растрескиванию..

Q4: Совместимы ли ваши крышки со стандартными промышленными контейнерами??

А4: Да, наши крышки разработаны в соответствии с общими характеристиками барабанов и стволов.. Нестандартные размеры и специальные функции также доступны по запросу..

Q5: Как обеспечить химическую стойкость?

А5: Мы выбираем материалы на основе химических свойств содержимого и проверяем каждую партию на совместимость.. ПЭВП и ПП устойчивы к широкому спектру кислот., базы, и растворители, что делает их идеальными для промышленного использования.